CYPRIS MAG

CYPRISの公式ウェブマガジン

キプリスが拘るコードバン財布の革工房「レーデルオガワ」を訪ねて

更新日時:2016/05/08

キプリスがブランドをスタートした約20年前から使い続けている定番素材がいくつかあります。

その中でも代表的な素材の1つがコードバンです。今でこそ高級革素材として多くの人に知られていますが、キプリスで発売した当初は「コードバンって何?」という人も多く、知る人ぞ知る素材でした。

そのため、コードバンとは馬革の中でも臀部のほんの一部分からしか取れない“希少性”の高い素材であるという事を伝えるために、販売店に1枚ずつ、裁断前のコードバンを持ち込んで商品の下に敷いていました。

20年前の当時のディスプレイの写真が出てきましたのでご紹介します。当時の写真なので画質はよくありませんが、商品の下にコードバンを敷いているのが分かると思います。

今考えるととても贅沢なディスプレイです。

※写真の商品は当時のモノで現在は生産終了となっております。

革の認知度が上がった今でも、その“希少性”は変わりません。なぜなら国内でコードバンを鞣すタンナーや加工するメーカーは、ほんの数件と限られているからです。

中でも今回ご紹介する「レーデルオガワ」は、キプリスが一番長く使い続けているコードバンを手掛ける “フィニッシャー”で、コードバンの仕上げ加工メーカーです。

染料仕上げコードバンのフィニッシャー「レーデルオガワ」を訪ねて

レーデルオガワは、40年以上東京近郊で、コードバンのみを染色加工しているメーカーです。原皮から鞣しまでは兵庫県のタンナー「新喜皮革」で行われ、約3ヶ月間寝かせた後のクラストと呼ばれる状態で革材料がレーデルオガワに届きます。

ここからフィニッシャーの仕事が始まるわけです。最初に“ザラ”と呼ばれるコードバン層が含まれない余分な部分を専用の包丁で切り落としていきます。元の大きさから見る見る革が小さくなっていきます。

その後、特殊レシピでブレンドしたオイルを浸透させ、革に強度と柔軟性を持たせる “再加脂”を行います。この作業はよりしなやかで美しい光沢をもつ革に仕上げるため必要不可欠な工程です。

次に、銀面側をヘラ状の“スリッカー”と呼ばれる道具で擦り、余分な油分と水分を切りながら伸ばしていきます。

再加脂後は1日~2日かけて天日干しでゆっくりと自然乾燥させます。

なぜならヒーターなどを使い人工的に乾かすと必要な水分まで抜けてしまい繊維が歪んで痛んでしまうからです。また、原皮の量が限られているため一度に生産できるのは50枚程度です。

コードバンを愛用されている方でも、おそらく原皮を見たことが無い方が多いと思いますので、迫力のある写真を掲載します。

コードバンは馬のお尻全部が使われている素材ではありません。

少し豆知識をご紹介します。

そもそもコードバンは、馬革臀部(でんぶ)の皮全部が「コードバン」に加工されてできているわけではありません。

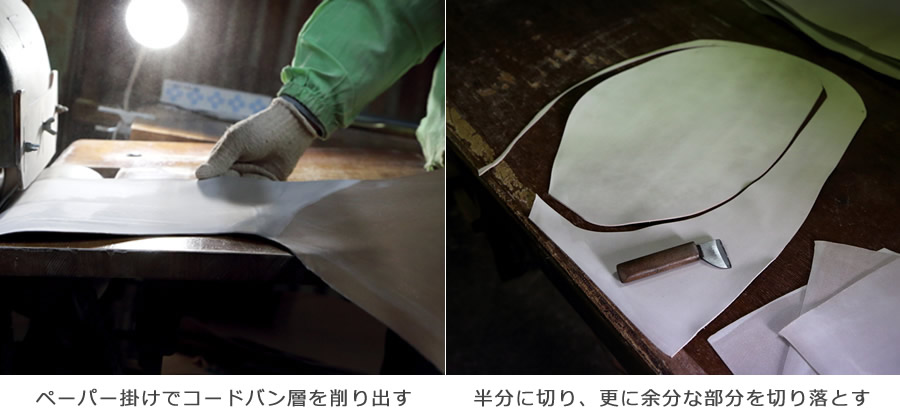

正確には馬臀部表皮の下にある「コードバン層」と呼ばれる厚さわずか1~2ミリ弱の緻密な繊維層のある部分を指してコードバンというのが正しい見識です。この「コードバン層」を露出させるために、革の床面(裏側)から少しずつ削りだしていくのです。

コードバンの仕上げ加工の話に戻ります。

自然乾燥が終わった革はまず、セッティングマシンと呼ばれる鉄ローラーの機械を使って残っている硬さを取り柔らかさを出すため、圧力をかけほぐしながら伸ばしていきます。

次に、革の床面側からペーパー掛けをして削り、コードバン層を表出させていきます。削りの後ノリを付けて丸1日干す。この作業によって完全にコードバン層が表に表れます。ペーパー掛けによって表面が滑らかになった革を半分に切り、更に周りの余分な部分を切り落としていきます。

ちなみにベルト用として使用される半分に切らないコードバンは通称“メガネ”と呼ばれ、センターの“ザラ”が極めて細いものしか使えないため、100枚に1枚出るか出ないかという非常に希少な素材です。コードバンの1枚取りのベルトが高価な理由も頷けます。

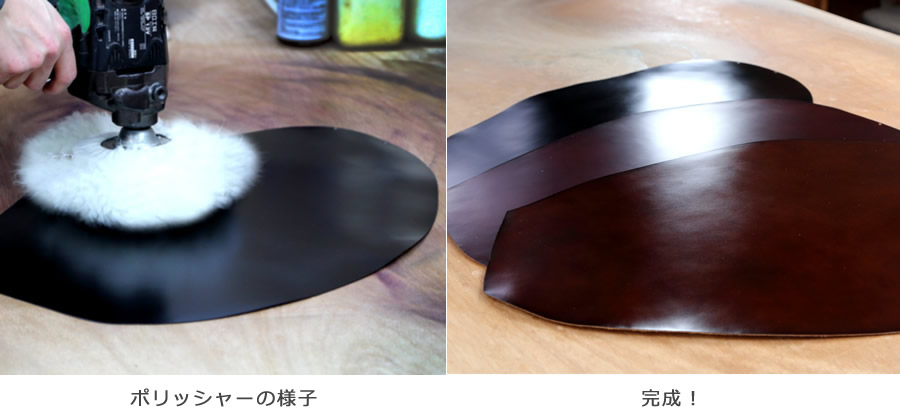

切り落とした後は、メノウの石を使いグレージング加工を行います。表面に繰り返し圧力をかけ磨きをかける工程です。

縦構造のコードバン繊維を横に寝かせながら摩擦熱で研磨することで美しい光沢を出すことができます。染料を入れる前のこの段階で、傷やシミなどが極めて少ない選りすぐりの一部が“ナチュラルコードバン”となりそのまま製品に使用されています。

グレージングが終わると染料を入れる工程に入りますが、染色工程や薬品などは一切企業秘密です。

フィニッシャー最大の特徴が、透き通るような美しいアニリン染めの技術なのです。

染色した後、ポリッシャーでワックスコーティングと磨きの最終工程とを経て完成となります。元の革が入ってから出荷まで約2週間。手間と時間がかけられている染料仕上げのコードバンには、40年以上コードバンだけにこだわり続けてきた職人達が蓄積し継承してきた技術が集約されています。

いかがでしたでしょうか。

今では多くの革小物に利用されているコードバン革ですが、一つひとつ職人の鍛錬な技が最初から最後まで込められています。手間も時間もかかる最高級な素材を使って、キプリスが誇るコードバンの財布や革小物が作られています。

これからもキプリスは、全ての商品に品質へのこだわりを持ち、見えない工程にも手間を惜しみません。

その結果、キプリスの商品は使いこむ程に差が表れてきますので、その素材の変化もお楽しみいただけます。

レーデルオガワで仕上げたコードバン素材を使ったキプリスの商品